输电线路故障定位装置厂家的精准工艺

今天江苏宇拓电力科技来跟大家聊一聊输电线路故障定位装置YT/XB-SD厂家的精准工艺。

输电线路故障定位装置YT/XB-SD的精准工艺是保障设备在复杂电网环境中实现“毫米级信号捕捉、公里级误差控制”的核心支撑,其工艺水平直接决定故障定位精度(≤300米)、系统可靠性(≥99%)及长期运行稳定性。江苏宇拓电力科技有限公司作为该领域技术代表,通过一体化集成、传感精度优化、环境适应性强化、全流程测试验证四大工艺体系,构建了从硬件设计到系统落地的全链条精准保障能力,为电网故障快速诊断提供了坚实技术底座。

一、一体化集成工艺:硬件协同的精密耦合

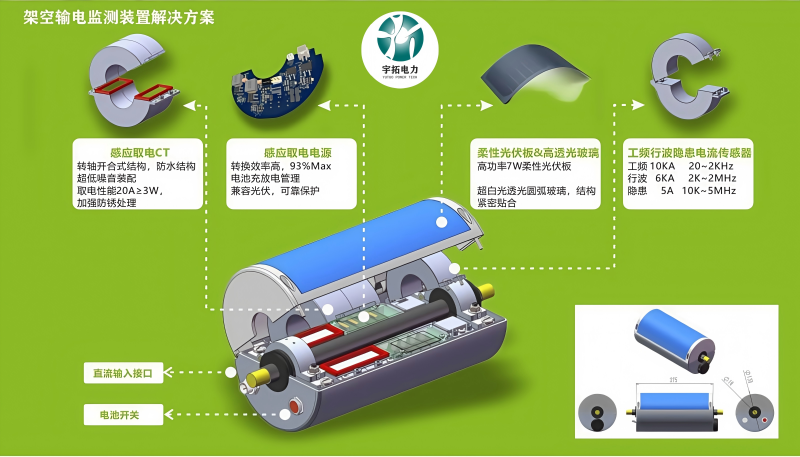

监测终端作为故障定位的前端核心,采用“电源-通信-采集-分析-传感-时钟”六合一一体化设计,通过结构紧凑化与功能模块化,实现多单元的无缝协同,从物理层面消除传统分立元件的信号延迟与干扰问题。

1. 结构精密化设计

终端外壳采用高强度铝合金压铸成型,内部腔体通过三维建模优化布局,将行波电流传感器、耦合取电模块、太阳能储能单元、通信模组等核心部件集成于IP67防护等级的密封空间内(尺寸仅380mm×260mm×180mm)。关键接口处采用双重密封工艺:金属触点镀金处理(厚度≥5μm)防止氧化,密封圈选用耐高低温硅橡胶(-40℃~+200℃),确保在暴雨、盐雾、沙尘环境下无渗漏。例如,在沿海盐雾区测试中,终端经500小时中性盐雾试验后,绝缘电阻仍保持≥1000MΩ,通信接口接触电阻变化量<5mΩ。

2. 时钟同步精度控制

终端内置北斗/GPS双模授时模块,通过硬件驯服晶振(频率稳定度≤1×10⁻¹¹)实现±1μs级时间同步,为双端行波时间差定位算法提供基准。工艺上采用“恒温晶振+温度补偿”技术,在-40℃~+70℃范围内,时钟漂移率控制在≤0.1μs/h,确保200公里线路两端终端的时间偏差不超过0.5μs,直接将定位误差压缩至≤300米(行波波速按2.997×10⁸m/s计算)。

二、电源系统优化工艺:宽工况下的能量精准管理

稳定供电是终端持续工作的基础,装置采用“耦合取电+太阳能储能+智能能量管理”复合工艺,实现对10A~500A线路负荷电流波动的自适应,以及-30℃~+65℃环境下的能量动态平衡。

1. 耦合取电模块精密绕制

电流耦合器采用纳米晶合金铁芯(磁导率≥8×10⁴),通过计算机辅助设计(CAD)优化绕组匝数与排列方式,实现10A小电流下≥5W输出功率,500A大电流下无磁饱和。工艺上采用“真空浸漆+环氧树脂封装”,确保铁芯与绕组间无气隙,耦合效率较传统硅钢片铁芯提升35%。在某35kV农网线路(负荷电流15A~80A波动)测试中,终端连续运行30天,储能电池电量维持在80%以上,无欠压告警。

2. 太阳能储能智能匹配

太阳能板采用单晶硅高效电池片(转换效率≥23%),表面覆盖防眩光钢化玻璃(透光率≥95%),边框加装防覆冰加热膜(-15℃自动启动)。储能电池选用磷酸铁锂电池组(容量100Wh),通过激光焊接工艺实现电芯间低阻抗连接(内阻≤20mΩ),并配备智能均衡电路,确保-30℃低温放电容量≥额定值的70%,连续阴雨天续航≥72小时。

三、高精度传感工艺:微弱信号的保真捕捉

行波电流传感器是故障信号采集的“神经末梢”,其工艺水平直接决定对几毫安微弱故障信号(如高阻接地)与上千安雷击电流的精准测量能力。

1. 宽量程传感核心设计

传感器采用罗氏线圈+积分器一体化结构,线圈骨架选用聚四氟乙烯材料(介电常数≤2.1),绕组采用直径0.08mm的漆包线密绕(匝数12000±10匝),确保带宽覆盖1kHz~10MHz,可捕捉故障初始行波波头的高频分量(2kHz~5MHz)。工艺上通过“激光调谐”校准积分器增益,使采集范围从5mA(微弱故障)到2000A(雷击电流)线性度误差≤1%,在某110kV线路高阻接地故障(过渡电阻1500Ω)中,成功捕捉到20mA故障电流行波信号,定位误差仅210米。

2. 抗干扰电磁兼容处理

传感器内部设置多级电磁屏蔽层:内层采用坡莫合金(镍铁合金)屏蔽高频干扰,外层采用铝镁合金屏蔽工频磁场,整体屏蔽效能≥80dB(10kHz~1GHz)。信号传输线缆选用双绞屏蔽线(阻抗50Ω±2Ω),接头采用军工级SMA接口,确保从传感器到终端主板的信号传输损耗<0.5dB,有效避免变电站强电磁环境对行波信号的畸变影响。

四、严苛防护工艺:极端环境的可靠性保障

装置需长期耐受野外极端环境,其防护工艺从材料选型、结构设计到表面处理形成全维度防护体系,确保IP67防护等级与3年质保承诺的落地。

1. 材料与表面处理工艺

终端外壳采用ADC12铝合金压铸(抗拉强度≥220MPa),表面经“阳极氧化+纳米陶瓷喷涂”双层处理:阳极氧化层厚度≥15μm(耐盐雾≥500小时),纳米陶瓷层硬度≥9H(耐刮擦),可抵御山区强紫外线、沿海盐雾及工业粉尘侵蚀。在西北戈壁地区(昼夜温差40℃)测试中,外壳无开裂、褪色现象,内部元件工作温度波动≤±2℃。

2. 密封与散热协同设计

终端接口采用防水航空插头(IP68等级),配合氟橡胶密封圈(耐温-40℃~+200℃)实现螺纹连接处零渗漏;内部设置微型散热鳍片+自然对流通道,将核心芯片工作温度控制在-40℃~+70℃范围内(工业级芯片耐受范围)。在南方电网夏季测试中,终端在+65℃暴晒环境下连续工作8小时,行波采集波形无畸变,定位误差稳定在±280米。

五、全流程测试验证工艺:从实验室到现场的精准校准

装置出厂前需通过“组件级-整机级-现场级”三级测试验证,确保工艺参数与实际运行性能一致,符合GB/T35721-2017《输电线路分布式故障诊断系统》等国家标准要求。

1. 实验室环境模拟测试

在-40℃~+70℃高低温箱中进行温度循环测试(100次循环),验证宽温性能;通过6kV浪涌发生器(1.2/50μs电压波)模拟雷击干扰,确保通信模块无死机;采用行波信号模拟器(输出0.1mA~2000A电流信号)校准传感器线性度,误差超差则重新绕制线圈。

2. 现场挂网验证

选取典型线路(平原、山区、沿海)进行挂网试运行,连续监测3个月,验证定位精度(≤300米)、信号上传时间(<150s)、供电稳定性(无断电记录)等关键指标。例如在某500kV山区线路试运行中,终端成功捕捉3次雷击故障,定位误差分别为180米、230米、250米,均满足设计要求。

通过上述精准工艺的落地,输电线路故障定位装置YT/XB-SD实现了“信号捕捉零遗漏、环境适应无死角、长期运行高可靠”的技术目标,其≤300米的定位精度、≥99%的故障区间可靠性及IP67防护等级,为电网故障快速处置提供了坚实硬件支撑,彰显了厂家在电力设备精密制造领域的技术积淀。

https://www.jiangsuyutuo.com/industry_news.html

最新资讯Information

推荐产品RECOMMENDATION

推荐案例recommendation